笔者从事功率半导体应用很多年,经常会面临一个比较尴尬的问题就是,经常的,对于某些产品,作为应用工程师并不知道我的产品真正的应用性能是怎么样的。虽然仿真工具理论上可以计算的比较准确,但是看不见摸不着总是感觉不一样。特别是产品样品出来之后,直接送给客户其实心里并不踏实。有办法吗,有,就是自己按照应用需求,实际测试一遍。那就需要这样的一个应用测试环境。也就是AC/DC功率测试系统或者称之为有功对拖系统。其实笔者前司在开发一些核心产品的时候是会做这样的测试的,只不过是需要找外部资源配合,成本较高罢了。据了解,英飞凌也找外部供应商开发的这样的功率测试系统,用于评估产品。本篇文章给大家介绍这样一个款AC/DC功率测试系统。

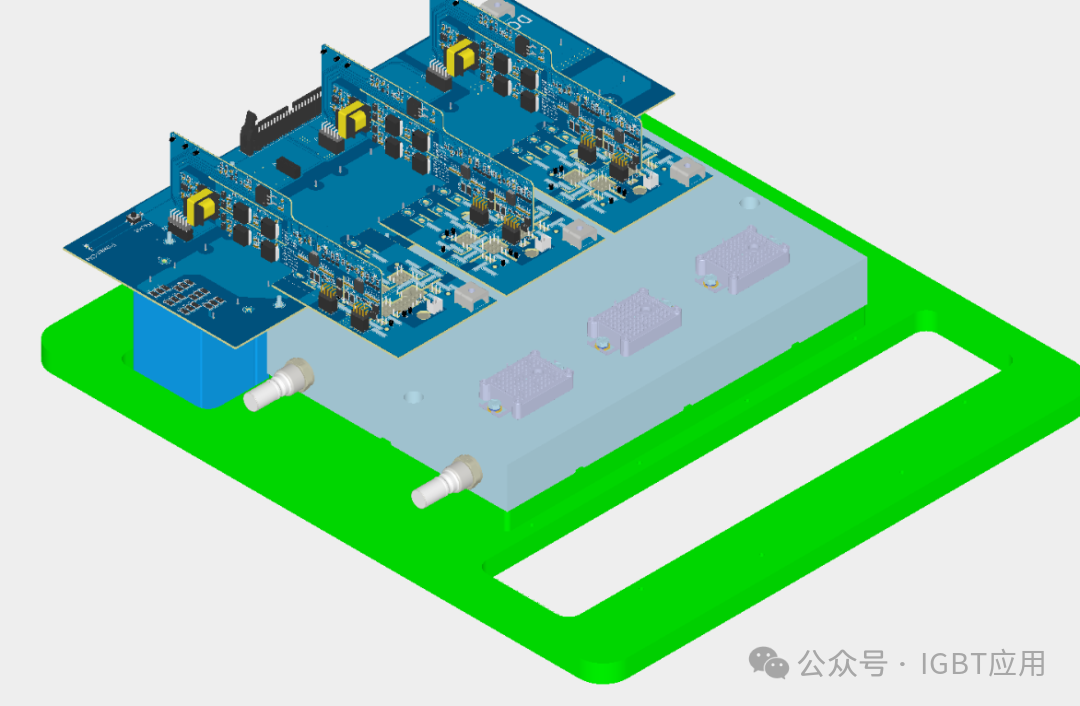

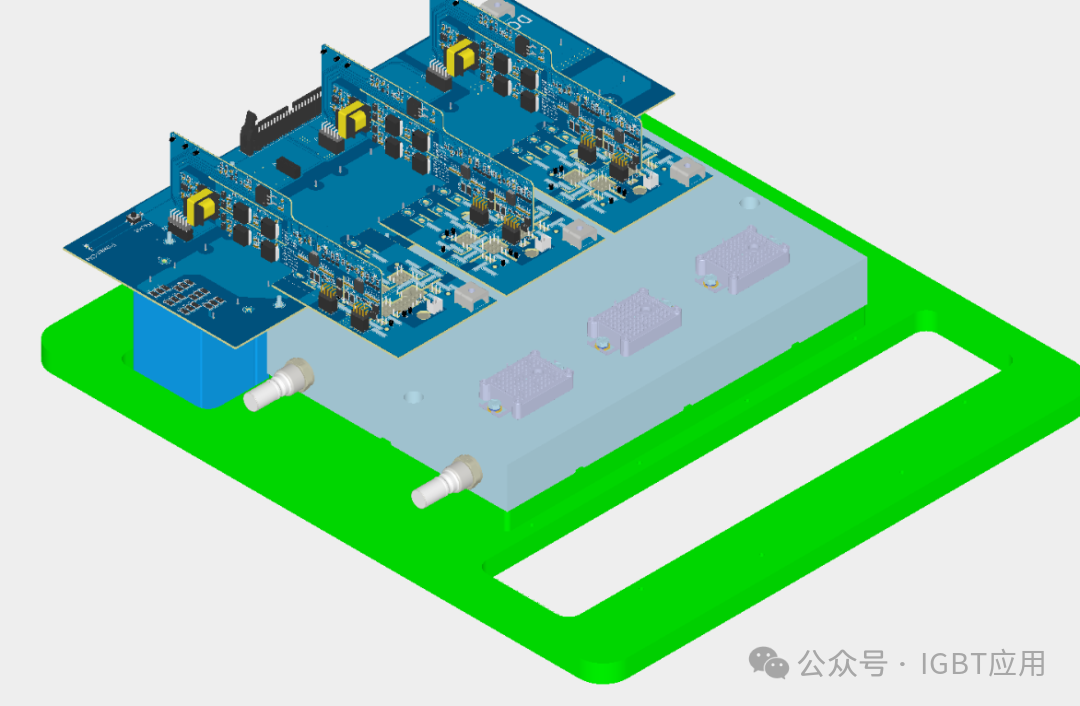

还是先看效果吧。笔者最近找模块厂家定制了一个用于工商业储能的125kW储能变流器的SiC半桥模块,基于Easy2B封装。收到样品后,一天的时间用于双脉冲测试,摸产品动态特性,一天的时间跑系统功率。两天的时间,模块行不行,性能如何已经了然于胸。当然,测试套件都是现成的,下图所示。把模块在设备里面安装好,双脉冲,跑功率测试一气呵成。这还包括了驱动电阻适配,芯片均温测量,芯片均流摸底等。充放电等不同工况也只是动动鼠标修改一下参数而已。关键是,只要两天时间就够了。

说说具体功能吧,对于功率半导体应用,他可以帮助工程师很方便的实现下面的工作。而且是都是在完全模拟实际工况下进行。设备最大的特点就是工况任意可调,可以模拟电机特性以及电网特性。两电平,三电平等各类拓扑的产品都支持。无论是用于电机驱动的产品还是并网的产品,都可以很好的模拟实际应用工况,包括模拟ASC,高低穿越等特殊工况。对于模拟特殊工况,是我们花费很长时间开发的一个功能,笔者认为这个对模块开发来说其实是非常实用的。因为往往这些特殊工况也决定了我们产品的性能边界。ASC进入前的工况,进入前的dq电压调整时间,ASC电流变化率,出ASC状态等都可设置。当然除了ASC之外,堵转,相间短路,高低穿越等都可以模拟。而且考虑到在测试类似相间短路这种功率器件容易损坏以及爆炸的场景,产品设计充分考虑到了对设备机本身的保护。可以说,无论是模拟特殊工况,还是摸底极限功率输出能力,被测功率器件可以随便损坏甚至爆炸。设备本身很能抗,耐玩,不易损坏是我们设计产品的一个核心要素。除了这些基本功能之外,为了更好的做应用测试,产品还集成了一些比较实用的功能。1、为了更好的记录测试状态,产品内部集成了高速电压电流采样单元,并实有足够的存储深度,算是一个简版的录波仪了。这非常方便做故障分析,也可以实时计算功率半导体系统效率。除了存储电压电流波形以外,温度波形也同步存储。2、红外热成像集成到系统控制软件中。可以将红外热成像仪的温度数据与电压电流等数据同时存储,并录波。3、集成了高速温度采样单元(>10kS/s),方便通过芯片表面贴传感器的方式,或者片上二极管的方式进行实时的结温测量。可以很精准的测量并记录芯片的瞬时温度变化。温度采样设置了8个通道,除了芯片温度,壳温或者散热器温度都可以通过标准的方法以嵌入温度传感器的方式实时测量得到。这些集成的功能可以非常方便的帮助应用工程师摸底模块的应用性能。可以清楚的摸底模块在不同壳温,或者散热器温度下的出流能力,以及不同开关频率下的出流能力等等。目前市面上可选的方案主要是无功测试。这个方案的局限性是很清晰的,功率因数只能为零,不可调。而实际终端客户的产品里面很少有产品的实际工况为功率因数是零的,因此无功台架与实际工况相去甚远。比如下面这个工况,可以直接在IGBTgo上仿真一下对比,看看差异。如果用无功测试台架,由于功率因素接近于0,且不可调。因此将上表中的功率因数全部设置为0,跑出来的损耗以及结温曲线如下图所示,二者的差异一目了然。当然还有一种电机对拖的方案,这个方案其实也是瓶颈很大。对于模块开发,是不可能频繁的更换电机去适配终端产品应用的。那么电机的参数就是固定的,上面的那些参数其实也不是任意可调的。后面笔者还会陆续推文介绍我们的应用测试产品,以及一些实际操作案例。如果有产品测试需求也可以联系我们,欢迎加我微信了解更多:Tristan_mdriver。

原创文章,转载请注明出处:http://www.igbtgo.com/blog/article/acdcpowerplatform/

jaslu - 1楼 - 4 月前

文章呢?

Tristan - [博主] @jaslu 1楼 - 1 月,2 周前

哈哈,没编辑好。。。